Заказать звонок

Заказать звонок

8 (800) 500-23-05 info@aggreko-eurasia.ru

Заказать звонок

Заказать звонок

8 (800) 500-23-05 info@aggreko-eurasia.ru

01.11.2025

Каждый день мы помогаем нашим заказчикам решать их задачи в области энергоснабжения, проведения нагрузочных испытаний и охлаждения

Содержание

Нефтеперерабатывающий завод (НПЗ) — это сложнейший технологический комплекс, где в результате многоступенчатой трансформации сырая нефть превращается в десятки видов топлива, масел, химического сырья и других продуктов. В основе большинства процессов на НПЗ лежат химические и физические процессы, протекающие при высоких температурах — от сотен до тысяч градусов. При этом конечные продукты и промежуточные фракции переработки часто требуют конденсации, стабилизации или просто безопасного хранения при значительно более низких температурах. Именно поэтому системы охлаждения являются ключевыми элементами инфраструктуры любого современного предприятия нефтепереработки и нефтехимии. Без эффективного отвода тепла невозможны ни непрерывность технологических циклов, ни требуемое качество продукции, ни безопасность эксплуатации.

Промышленный контроль температуры на НПЗ — это точное управление тепловыми режимами на каждом этапе производственного цикла. Температура — главный инструментом, позволяющий разделять нефтяные фракции, управлять интенсивностью и глубиной химических реакций, предотвращать нежелательную полимеризацию или разложение компонентов.

Например, процесс атмосферной перегонки (дистилляции) нефти основан на разнице температур кипения ее компонентов. Нагрев сырья в печи до 350–370 °C приводит к его частичному испарению, а последующее охлаждение и конденсация в ректификационной колонне позволяют разделить пары на бензиновую, керосиновую, дизельную фракции и мазут. Каждая тарелка колонны имеет строго определенный температурный профиль. Нарушение этого профиля из-за неэффективной работы оборудования приводит к попаданию тяжелых фракций в легкие и, как следствие, к резкому снижению качества продукции.

В процессах каталитического крекинга и гидроочистки температурный контроль еще более важен. Здесь нарушение температурных режимов может повлечь выход экзотермических реакций из-под контроля, что приводит к аварийным ситуациям. От систем охлаждения в подобных технологических циклах зависит безопасность производства: они отводят избыточное тепло и стабилизируют процесс. Температурный контроль в нефтепереработке — это необходимый элемент системы управления качеством, выходом целевых продуктов и промышленной безопасностью.

Главная задача системы охлаждения на НПЗ — обеспечить непрерывный и эффективный отвод больших объемов тепла от технологических аппаратов и коммуникаций. Это тепло образуется в печах, в реакторах, выделяется при конденсации паров. Можно выделить несколько ключевых проблем, с которыми сталкиваются проектировщики и эксплуатационники таких систем:

Система охлаждения НПЗ — это иерархическая структура из нескольких контуров, работающих с разными средами на разных стадиях:

Эволюция НПЗ привела к различиям в системах охлаждения. На старых заводах доминировали системы с открытым водозабором (из рек, озер) и сбросом подогретой воды обратно, что наносило ущерб экологии. Современные предприятия практически полностью перешли на замкнутые водооборотные циклы с градирнями, что резко сокращает водопотребление и тепловое загрязнение. Также наблюдается тренд на увеличение доли аппаратов воздушного охлаждения (АВО), которые полностью исключают потребление воды, но более энергозатратны из-за использования мощных вентиляторов.

На современных НПЗ применяется три основных технологии охлаждения, часто в комбинации:

Выбор технологии зависит от множества факторов: требуемой температуры охлаждения, доступности и качества воды, климатических условий, планируемых капитальных или операционных затрат.

Теплообменник — базовый элемент множества технологических циклов на НПЗ. Его задача — передача тепла между технологическими потоками без их смешения. Тысячи теплообменных аппаратов работают на заводе, выполняя роль нагревателей, холодильников, конденсаторов, испарителей и кипятильников. Конструктивное разнообразие теплообменников велико, но на НПЗ наиболее распространены следующие типы:

Каждый тип теплообменников требует регулярного обслуживания, т. к. на трубках и пластинах со временем образуются отложения (соли, кокс, парафины), резко снижающие эффективность теплопередачи. Поэтому важнейшей частью эксплуатации является мониторинг гидравлического сопротивления и температур, а также планирование регламентных работ по очистке.

Аппараты воздушного охлаждения (АВО), или воздушные теплообменники, представляют собой альтернативу водяному охлаждению. Принцип их действия основан на конвективном теплообмене между горячим технологическим потоком, движущимся внутри оребренных труб, и атмосферным воздухом, который прогоняется через пучок труб мощными осевыми вентиляторами.

Ребра на наружной поверхности труб значительно увеличивают площадь теплообмена, компенсируя низкую по сравнению с водой плотность и теплоемкость воздуха. Горячий продукт, поступающий в АВО, отдает свое тепло обдувающему воздуху через стенки труб. Нагретый воздух рассеивается в атмосфере. Охлажденный продукт направляется далее по технологической цепочке.

Конструктивно АВО делятся на две основные группы:

Ключевыми элементами конструкции АВО являются:

Преимущества АВО — значительная экономия воды, отсутствие проблем с замерзанием зимой, простота эксплуатации и размещения. Недостатки — высокая начальная стоимость, большие габариты, значительное энергопотребление и снижение эффективности в жаркую погоду.

Градирня — это инженерное сооружение для охлаждения большого количества воды в системах оборотного водоснабжения. На установках первичной переработки нефти (ЭЛОУ-АВТ) градирни являются сердцем системы охлаждения циркуляционной воды, которая используется в конденсаторах-холодильниках ректификационных колонн.

Принцип работы мокрой градирни основан на охлаждении воды за счет частичного испарения и прямого контакта с воздухом. Горячая вода из теплообменников технологических установок подается в градирню и распыляется через форсунки на ороситель (насадку). Ороситель создает большую поверхность контакта «вода-воздух». Воздух через ороситель либо движется естественной тягой (в башенных градирнях), либо нагнетается вентиляторами (в вентиляторных градирнях). Небольшая часть воды (около 1–2 %) испаряется, забирая при этом значительное количество теплоты парообразования. Оставшаяся вода охлаждается на 10–15 °C и собирается в бассейне в основании градирни, откуда снова забирается насосами для подачи на технологические установки.

Мокрые градирни высокоэффективны и позволяют достигать температуры охлажденной воды, близкой к температуре влажного термометра. Однако они имеют и недостатки: вынос капельной влаги с воздушным потоком (каплеунос), необходимость подпитки свежей водой для компенсации потерь на испарение и унос, а также проблему биологического обрастания и коррозии.

Вентиляторные градирни — наиболее распространенный тип на современных НПЗ. Они компактнее башенных и обеспечивают лучшую управляемость процессом охлаждения. В их конструкции мощные осевые или центробежные вентиляторы создают принудительную тягу, прогоняя воздух через падающие капли воды и ороситель.

Существуют также сухие градирни (драйкулеры), в которых охлаждаемая вода циркулирует по замкнутому контуру внутри труб оребренного теплообменника, а охлаждение происходит за счет их обдува воздухом. Это исключает контакт воды с воздухом, что предотвращает загрязнение и испарение, но эффективность драйкулеров ниже. На НПЗ они применяют в основном для охлаждения специальных жидкостей или в условиях дефицита воды.

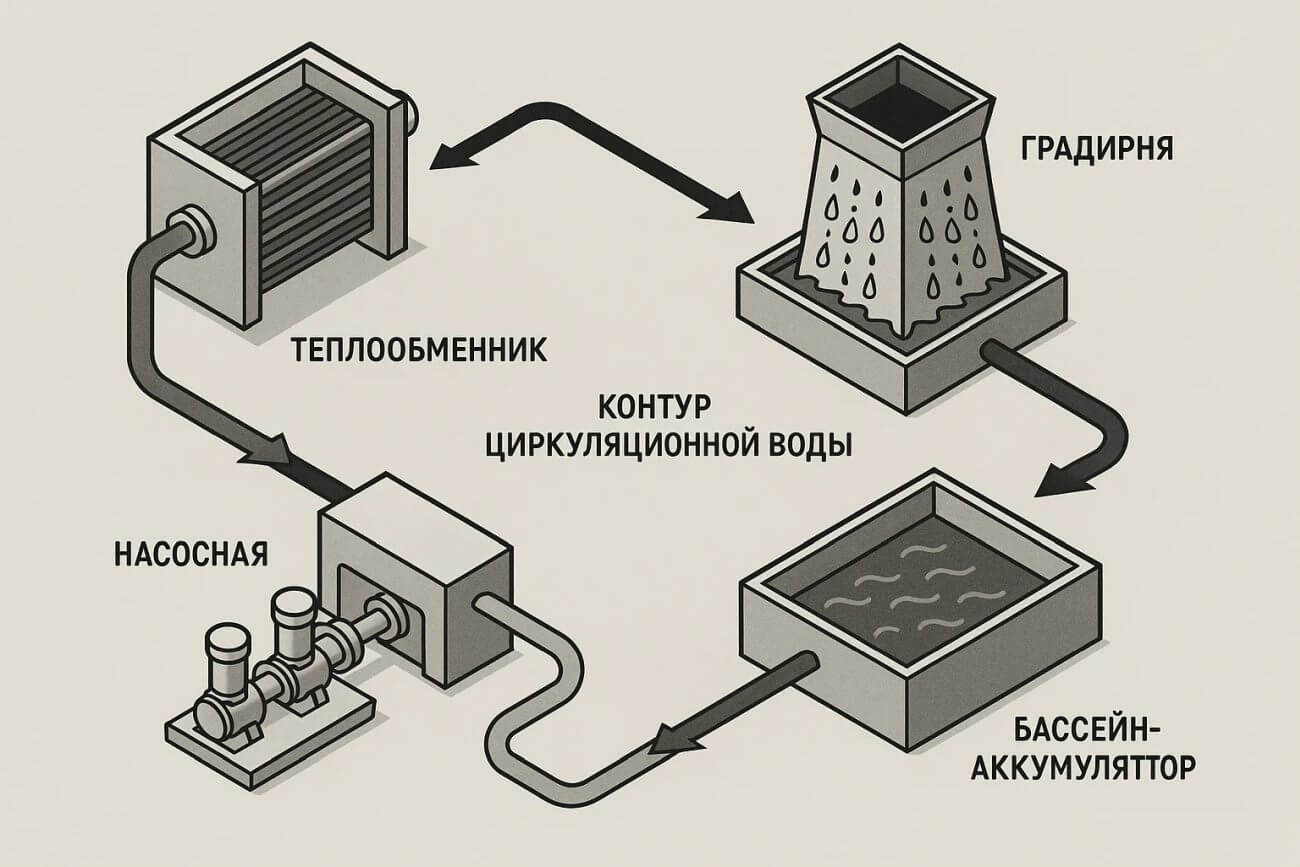

Водооборотная система — это комплекс инженерных сооружений и оборудования, предназначенный для многократного использования одной и той же воды в технологическом цикле охлаждения. Ее основная функция — отвести тепло от технологических аппаратов, рассеять его в атмосфере и вернуть охлажденную воду обратно к потребителям. Это позволяет предприятию сократить забор свежей воды из внешних источников (рек, водохранилищ) на 95–98 %, что является ключевым требованием современной экологической политики и ресурсосбережения.

Как уже было сказано, центральным элементом водооборотной системы является градирня, где и происходит основное охлаждение воды. Однако система включает в себя не только градирню. Это сложный комплекс:

Современные водооборотные системы немыслимы без комплексной автоматизации. Системы управления на базе PLC-контроллеров решают несколько ключевых задач:

В то время как градирни и АВО решают задачу охлаждения до температур, близких к температуре окружающей среды, многие технологические процессы на НПЗ требуют более глубокого охлаждения. Для достижения температур в диапазоне от +10 °C до -50 °C и ниже применяются чиллеры — холодильные машины, работающие по парокомпрессионному или абсорбционному циклу.

Чиллер представляет собой самостоятельную замкнутую систему, в которой циркулирует хладагент (например, аммиак, пропан, фреоны R134a или R407C). Принцип его работы основан на свойстве хладагента кипеть при низких температурах, отбирая при этом тепло из окружающей среды. Основными узлами чиллера являются компрессор, конденсатор, терморегулирующий вентиль и испаритель. В испарителе жидкий хладагент кипит, отбирая тепло от промежуточного хладоносителя (чаще всего воды или гликолевого раствора), который и используется для охлаждения технологических потоков.

На нефтеперерабатывающем предприятии чиллеры находят применение на нескольких ключевых участках:

Использование чиллеров позволяет достичь такой степени точности и глубины охлаждения, которая недоступна для градирен и АВО. Это делает их незаменимым инструментом для процессов углубленной переработки сырья и выпуска продукции с высокой добавленной стоимостью.

Одной из наиболее серьезных проблем для систем охлаждения любого НПЗ является работа в условиях экстремально высоких летних температур и пиковых технологических нагрузок. Производительность градирен и АВО напрямую зависит от температуры и влажности атмосферного воздуха. В жаркий безветренный день эффективность АВО падает, так как уменьшается разница температур между продуктом и воздухом. Для градирен критической является температура влажного термометра: чем она выше, тем менее интенсивно происходит испарение и, следовательно, охлаждение воды. Это может привести к цепной реакции: рост температуры циркуляционной воды → ухудшение конденсации в технологических аппаратах → падение давления в колоннах → выброс паров в факел или вынужденное снижение нагрузки на установку → прямые финансовые потери.

Для компенсации этих негативных эффектов применяется комплекс стратегических и технических мер:

Таким образом, борьба с пиковыми нагрузками и климатическими аномалиями переходит из разряда эксплуатационных проблем в область стратегического планирования. Модернизации инфраструктуры и гибкое использование резервных мощностей позволяют нефтеперерабатывающему предприятию поддерживать стабильность и рентабельность в любых условиях.

Опыт компании «Аггреко Евразия» наглядно демонстрирует, как гибкие временные или резервные решения на базе модульного оборудования позволяют нефтеперерабатывающим заводам оперативно решать критически важные задачи. Рассмотренные ниже кейсы иллюстрируют применение различных технологий в конкретных технологических контекстах.

Этот проект является классическим примером компенсации недостатка мощностей, вызванных износом основного оборудования. После выхода из строя теплообменных поверхностей штатной градирни на участке охлаждения производства бензинов возник дефицит холодильной мощности в 9 МВА. Это напрямую угрожало остановкой сложного и высокодоходного технологического процесса кислотного алкилирования.

Решение «Аггреко» заключалось в создании временного хладоцентра. Он был сформирован на базе семи быстросборных модульных градирен суммарной мощностью 18 МВА (с запасом относительно заявленного дефицита). Каждый модуль мощностью 2,5 МВА был оснащен общими впускными коллекторами и гибкими соединительными шлангами, что позволило провести быструю интеграцию в существующий контур оборотной воды параллельно со штатной градирней. Пропускная способность временной системы составила до 1850 м³/ч воды.

Результат — не допустили остановки оборудования и сохранили объем производства. Этот кейс демонстрирует, что мобильные градирни могут выступать не только как инструмент для сезонной компенсации, но и как полноценный резервный актив, обеспечивающий непрерывность работы предприятия на время планово-предупредительных или аварийных ремонтов основного оборудования.

Эти два проекта объединены сходством задач — не просто компенсировать потери, а активно повысить производительность ключевых производств во время летней жары.

На установке получения алкилбензина в Башкортостане и на установке производства серной кислоты в Самарской области проблема была идентична: высокая температура оборотной воды в летний период негативно влияла на кинетику и селективность химических реакций, не позволяя выйти на плановые показатели.

Решение «Аггреко» в обоих случаях было комплексным и включало создание временного дополнительного хладоцентра на базе гибридной системы: модульные градирни сочетались с холодильными машинами (чиллерами). Такой подход позволил добиться не просто охлаждения воды до температур, возможных при испарительном охлаждении, а обеспечить более глубокий и стабильный отвод тепла, необходимый для оптимизации именно химико-технологических параметров.

Результаты оказались впечатляющими и количественно измеримыми:

Оба проекта были выполнены в сжатые сроки (например, за 57 дней в Самарской области), что подтверждает высокую скорость мобилизации и внедрения подобных решений.

Задача — обеспечить поддержание температуры легкого дизельного топлива на участке налива в автоцистерны не выше +35 °C. Существующая стационарная система на основе градирни в летний период не справлялась с нагрузкой и продукт поступал на отгрузку при +37 °C – +38 °C. Превышение температурного лимита могло привести к повышенным испарениям при транспортировке, потерям объема и нарушению экологических норм.

Решение «Аггреко Евразия» стало примером прецизионного подхода к температурному контролю. Компания развернула дополнительную систему охлаждения на базе двух чиллеров мощностью 800 кВА и 200 кВА, работающих в каскаде. Эти холодильные машины были подключены к пластинчатым теплообменникам, через которые пропускался поток дизельного топлива объемом 350 м³/ч. Использование буферных емкостей и насосных групп обеспечило стабильность работы системы.

Результат был достигнут за 7 дней с превышением требований заказчика: температура легкого дизельного топлива на отгрузке была стабилизирована на уровне +33 °C. Данный пример показывает, что даже в существующую инфраструктуру можно органично встроить мощный источник холода для решения локальной, но критически важной задачи, используя модель аренды на период сезонных пиковых нагрузок.

Анализ реализованных проектов позволяет сделать несколько ключевых выводов, которые дополняют общую картину роли систем охлаждения на современном НПЗ:

Система охлаждения — одна из ключевых систем жизнеобеспечения нефтеперерабатывающего завода. От простейших кожухотрубных теплообменников до гигантских градирен и высокотехнологичных АВО — каждый ее элемент вносит вклад в общую эффективность, безопасность и рентабельность. Современные тенденции в сфере охлаждения для НПЗ направлены на создание интегрированных, автоматизированных и энергоэффективных комплексов, максимально использующих замкнутые циклы и минимизирующих воздействие на окружающую среду. Постоянное совершенствование технологий теплопередачи, материалов и систем управления позволяет нефтеперерабатывающей и нефтехимической отраслям наращивать объемы производства и одновременно проводить ответственную политику в части защиты окружающей среды.